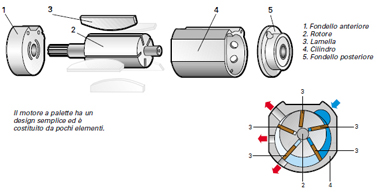

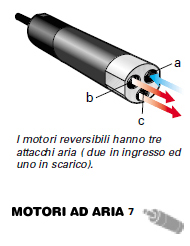

| Esistono differenti tipi di motori pneumatici. Motori a lamelle, a pistoni e a turbina vengono utilizzati per gli utensili pneumatici. Questa guida tratterà solo la tipologia dei motori a lamelle, che possono trasmettere una potenza fino a 5 kW. |

Caratteristiche:

|

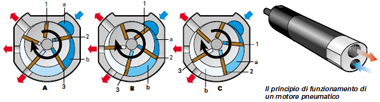

- L’aria entra all’interno della camera “a”. La camera “b”, quella fra la seconda e la terza lamella, é chiusa stagna dalla seconda lamella. La pressione interna alla camera “b” è ancora uguale alla pressione d’ingresso dell’aria. Questa pressione agisce sulla terza lamella facendo muovere il motore in senso orario.

- Le lamelle hanno iniziato la loro rotazione nel cilindro, così come il processo di espansione nella camera “b”. La pressione interna inizia ora a ridursi, ma la forza espressa è ancora in grado di muovere il rotore sino a che l’area sulla terza lamella risulterà più ampia di quella della seconda lamella nella camera “b”. Inoltre la pressione interna agisce su due lamelle all’interno della camera “a”.

- Le lamelle hanno ruotato completamente. La camera “b” ora è completamente vuota e non è più in grado di contribuire alla trasmissione della potenza del motore. La forza che muove il rotore ora arriva dalla spinta sulle prime due lamelle.

Velocità di rotazione

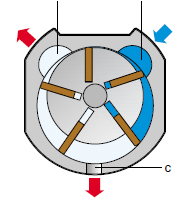

Nella fase di avviamento e a basse velocità, parte dell’aria compressa fluisce sotto le lamelle, premendole contro la superficie interna del cilindro, creando così delle camere di lavoro stagne. Durante la rotazione, la forza centrifuga aiutata dall’aria compressa, spinge le lamelle contro la parete del cilindro. A velocità superiori, tuttavia, la pressione esercitata contro la superficie del cilindro non deve essere così elevata, per evitare un’usura eccessiva delle parti a contatto. Nei motori ad alta velocità, i rotori sono normalmente più lunghi e snelli ed equipaggiati di tre o quattro lamelle, in modo da ottenere una forza centrifuga più blanda, evitando così un incremento della dispersione in attrito tra le superficie a contatto.

Numero delle lamelle

Il numero delle lamelle in un motore pneumatico, che può essere compreso fra tre e dieci, è un aspetto di fondamentale importanza. In generale, un numero basso di lamelle corrisponde ad una minore dispersione in attrito, ma questo significa un avviamento più difficoltoso. Aumentando il numero delle lamelle, si incrementa la coppia di spunto, diminuendo le dispersioni interne ma aumentando conseguentemente gli attriti.

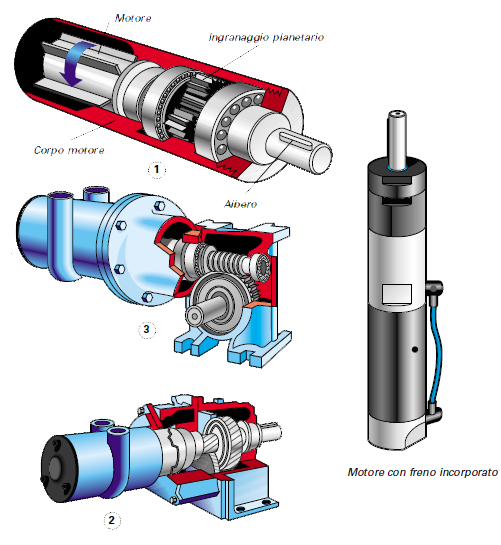

Gli ingranaggi

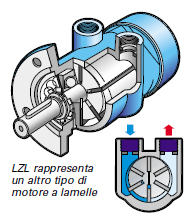

Il rotore di un motore raggiunge elevate velocità di rotazione. Infatti per un motore della gamma LZB la velocità a vuoto è circa 20 000 giri/min. I motori LZL hanno una velocità di rotazione che varia da 6 000 a 9 300 giri/min. Nella maggior parte delle applicazioni questa velocità è troppo elevata, così come la coppia espressa risulta troppo bassa. Per convertire questo sistema da, alta velocità e bassa coppia, a bassa velocità elevata coppia, è necessario l’utilizzo di ingranaggi. I motori a lamelle Atlas Copco vengono forniti con tre differenti tipi di ingranaggi, (planetari, cilindrici ed elicoidali). Quelli planetari e quelli cilindrici, hanno una elevata efficienza quasi pari al 100%. Il rapporto coppia/velocità cambia considerevolmente, mentre la potenza rimane pressoché identica.

Motori senza lubrificazione

I motori a lamelle di tipo tradizionale sono lubrificati con minime quantità di olio trasportate dall’aria compressa. Motori non lubrificati non necessitano di olio nell’aria compressa. Sono forniti di lamelle costruite con materiale a basso attrito, ed auto lubrificante. Quando desideriamo lunghi intervalli di manutenzione è indispensabile scegliere motori lubrificati; le lamelle di questi motori durano mediamente dalle tre alle quattro volte in più che in termini di ore di funzionamento è pari a 1500-2000 ore.

Motori con freno

Il più popolare dei motori a lamelle, LZB 33, è disponibile con l’opzione del freno. Viene interposto tra il motore e gli ingranaggi planetari; costituito da un freno a disco attivato da una molla mentre il motore è fermo. Nella fase di avvio, il freno è disinnescato automaticamente attraverso un pistone pneumatico interno. L’utilizzo di questa opzione è consigliata, in quelle applicazioni dove é necessario mantenere l’albero del motore bloccato, garantendo la coppia applicata. I freni a disco possono essere applicati anche sui più piccoli riduttori a vite senza fine, normalmente abbinati ai motori LZL; utilizzano lo stesso principio di funzionamento descritto in precedenza.